STRENGTH

ITOKINの加工技術

ITOKINQUALITY

エンジンまわり部品の

試作から量産まで

Tier1サプライヤーとして選ばれ続ける信頼と実績。

それは、常に技術の改善を目指し、より高い品質・生産性・持続性を

実現してきたからです。

私たちは、自動車のエンジンの性能を左右する機能部品を中心に

ものづくりを担う作り手として、

製造技術の開発も手がける、未来を創造する「技術者集団」です。

品質向上を継続的におこない、低コストでお客様が満足頂ける製品を提供しています。

トヨタ自動車とは80年以上の直接のお付き合いがあり、

高い能力が認められ、品質優秀賞などを多数受賞しています。

安定した高い生産力

自働専用機を多数保有し、

良品を大量に生産できる設備と管理体制を整えています。

ITOKINの生産能力(目安)

全900品番:1,000万個/月 流動中

オイルノズル

120品番:250万個

ユニオンパイプ・

ウォーターバイパス

170品番:160万個

ボルトユニオン

85品番:90万個

ユニオン

190品番:80万個

ドレンコック

35品番:40万個

エルボ

50品番:30万個

ユニオンアイ

60品番:10万個

アルミプラグ

26品番:90万個

※その他 250万個

カシメ自働機

作業をオートメーション化することで金属接合の安定した品質と作業時間の短縮を実現しています。

レーザー溶接自働機

レーザーの生産工程をオートメーション化し、生産能力のアップや、きめ細かな品質向上を実現しています。

課題を解決する多彩な加工技術

独自の加工技術開発や新たな加工方式を積極的に取り入れ、

より良品廉価な商品を提供しています。

ITOKINが提供する技術価値

多様なコア技術を駆使した

コストパフォーマンス

さまざまな工法(コア技術)を駆使し、社内で一貫生産することにより不要なコストカットを実現。

お客様のニーズに最適なコストでお応えします。

精度を追求し

高い品質を維持

性能や耐久性などを長期的に維持するために各素材に適した熱処理を実現。連続式熱処理炉・無酸化銅ロー付炉を設備し、多彩な素材に対応しています。

環境に配慮した生産工程

による省力化

プレス方式による素材からの成形・孔明、ネジ成形により切削レス化をはかるとともに、環境保全と資源保護を両立しています。

独自工法

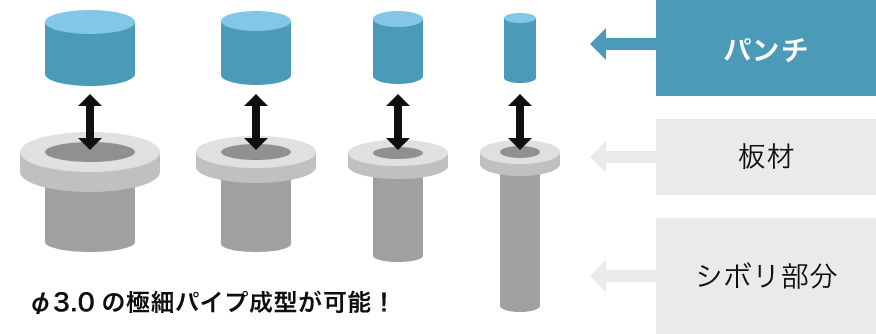

材料費低減を目的とした深絞り工法(パイプの造り方)

板材をパンチ(金型)で

絞りながらパイプを成型

材料費大幅低減!(≒1/4)パイプ材比

POINT

- φ3.0のパイプ成型が可能

- 元板厚の90%以上を実現(t0.8)

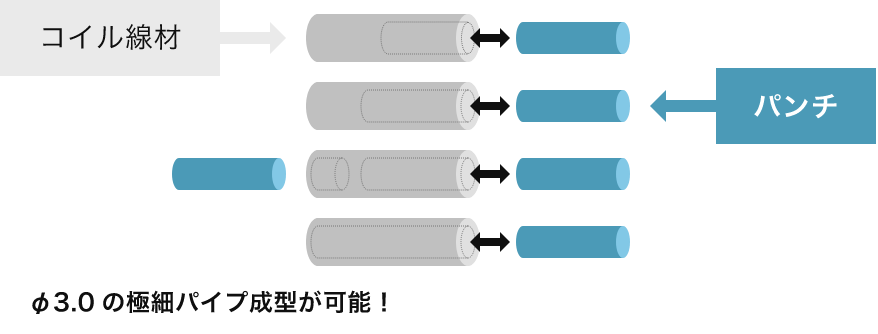

材料歩留り向上を目的としたフォーミング工法(パイプなどの造り方)

線材をパンチ(金型)で

成型しパイプなどを成型

歩留り大幅向上!

POINT

- φ3.0のパイプ成型が可能

- 歩留り率≒99%

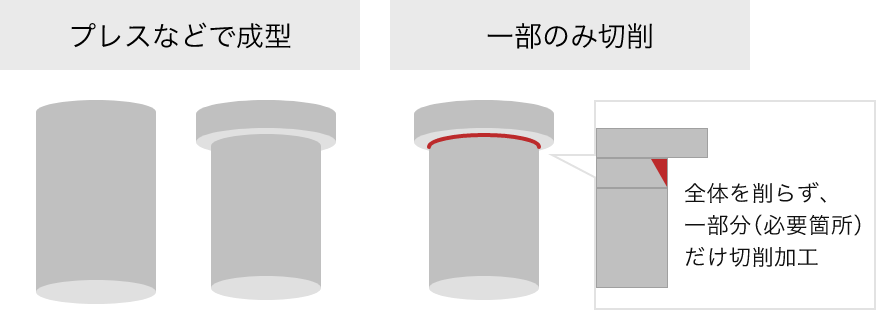

必要な個所を必要なだけ削る切削加工

オール切削からちょこっと切削まで

さまざまな切削加工に対応

冷間鍛造+切削加工で

必要形状へ

POINT

- 前工程からの一貫生産が可能

- サイクルタイム・刃具寿命向上(オール切削比)

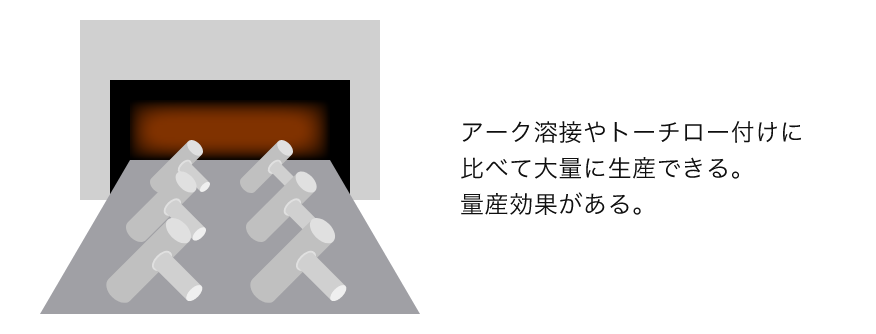

一度に大量の製品の接合可能とするロー付(無酸化銅)

切削やプレスだけでは成型できない形状を

ロー付を利用し接合することにより

安価に対応

さまざまな工法で成型した

製品を必要形状へ

POINT

- 連続炉の為、大量生産が可能

- 処理能力=1.0t/日

高い品質を維持する

チェックシステム

一工程ごとの品質チェックする徹底した管理体制。

加工と検査を一体化した品質チェックシステムで、各加工工程で品質チェックを行っています。

これにより規格外製品の発生原因の究明と対応が迅速に行うことができ、次工程へは100%良品が流れる工程となっております。

他分野での技術の応用も可能です

ITOKINの高い金属加工技術の他分野に応用し、多種多様なものづくりの現場で新しい価値を提供することも可能です。

アイディア段階でも、歓迎しています。

私たちと新しい可能性に挑戦する企業からのご相談をお待ちしています。

まずは、お気軽にご相談ください。

- 伊藤金属工業株式会社

- ITOKINの加工技術